在制造业的精密运转中,模具作为核心生产要素,其管理效率直接影响着整个产业链的竞争力。传统模具管理依赖人工操作,数据分散、响应滞后等问题长期制约着生产效能。如今,长虹通过工业互联网技术打造的云模具系统,正以数字化手段破解这一行业难题,为模具管理注入智能基因。

走进长虹空调生产车间,多条自动化生产线有序运转,空调产品按期交付的背后,是云模具系统对上千套模具的精准管控。传统模式下,模具管理如同“盲人摸象”:设计图纸版本混乱、加工参数错漏频发、运维依赖经验判断,故障发生后才紧急抢修,导致非计划停机时间延长、模具寿命缩短。长虹空调负责人坦言:“过去查询模具生产周期需到现场查看,效率低下且容易出错。”

云模具系统的出现彻底改变了这一局面。该系统通过为每套模具安装智能数据采集器,利用定位、计数、通信模块实时采集数据,经NB-IoT、4G或5G网络传输至云端服务器。经过智能化运算后,数据结果同步展示在企业PC端、移动端和电子看板上,实现模具管理的可视化与可追溯。管理者只需轻点屏幕,即可掌握模具产量、成型周期、保养记录、维修历史等全生命周期信息。

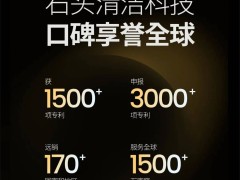

“现在不仅能实时监控模具位置,防止丢失或转移,还能通过数据分析精准预测产能,科学安排生产计划。”长虹技术人员介绍。系统上线后,模具状态准确性提升至95%,生产备模时间缩短50%,模具及时维保率提高90%,运营效率显著优化。更关键的是,系统将模具设计从“经验试错”转向“数据驱动”,制造环节从“黑箱生产”升级为“透明工厂”,运维模式从“被动维修”进化为“主动预防”。

云模具系统的价值不仅限于内部管理,更通过工业互联网平台向产业链延伸。长虹CHiM工业互联网平台横向覆盖家电、电子、机械等八大行业,纵向贯通研发、生产、销售九大领域,将30年积累的模具设计、制造、运维经验转化为可复用的数字资产。通过云模具这一垂直应用,中小企业无需自建系统,即可“开箱即用”实现模具全生命周期数字化管理,快速完成从传统制造向数字制造的转型。

在长虹云大中心的数据看板上,多个工厂的模具达产率、闲置率、寿命预警等关键指标实时更新。系统小型化、快速化、轻量化的特点,使其在集团内部快速推广:近一年累计完成2500万次模具开合监测,误用坏模现象减少90%,模具状态准确性持续保持高位。这种“聚焦细分场景、深度解构痛点”的实践,验证了工业互联网从宏观连接到微观赋能的可行性。

随着5G、数字孪生、AIGC等技术的融合,云模具系统正朝着“虚实融合、自主决策、生态协同”方向演进。未来,模具材料商、设备商、主机厂、软件商将共同构建产业互联网生态,实现设计资源共享与联合开发协同。这一“小切口”创新,正通过数据贯通推动制造、供应链、运维等环节协同,提升全链条标准化与可视化水平,为新型工业化提供高效、高质量、低碳的解决方案。

长虹的实践表明,工业互联网平台与垂直行业的深度融合,能够释放巨大产业价值。随着技术迭代与生态完善,类似云模具的数字化基础设施将在更多领域落地,加速我国制造业从“制造”向“智造”的跨越式发展。